Inteligentne rzemiosło

W pełni elektryczne Audi e-tron GT quattro produkuje zakład Böllinger Höfe w Neckarsulm w Niemczech – jako połączenie rzemiosła z technologią smart factory.

Główny etap produkcji modelu Audi e-tron GT quattro polega na połączeniu karoserii z akumulatorem, silnikami elektrycznymi i podwoziem. Tak zwany nośnik komponentów umieszcza wymienione części pod karoserią z dokładnością do milimetra. Części są ze sobą łączone za pomocą śrub samonastawnych – i równie precyzyjnej pracy ręcznej.

Główny etap produkcji modelu Audi e-tron GT quattro polega na połączeniu karoserii z akumulatorem, silnikami elektrycznymi i podwoziem. Tak zwany nośnik komponentów umieszcza wymienione części pod karoserią z dokładnością do milimetra. Części są ze sobą łączone za pomocą śrub samonastawnych – i równie precyzyjnej pracy ręcznej.

Pracownica ostrożnie przesuwa ręką w rękawiczce po polakierowanej karoserii w pełni elektrycznego Audi e-tron GT quattro. Jej wzrok podąża za ruchem ręki. Samochód jest podświetlony specjalnym światłem. Każda nieregularność zostałaby od razu zauważona przez czujne oczy ekspertów Audi podczas skrupulatnej kontroli jakości. Jednak w tym przypadku nie ma czego zakwestionować. To ostatni etap produkcji Audi e-tron GT quattro w zakładzie Böllinger Höfe: kontrola końcowa. Lakier, spoiny i szczeliny są już ostatecznie brane pod lupę. Po raz ostatni można też wprowadzić drobne dostosowania. Zanim jednak model seryjny dotrze do tego etapu, musi przejść przez wiele procesów. W produkcji w pełni elektrycznego modelu Gran Turismo w zakładzie Böllinger Höfe w Neckarsulm wykorzystywane są indywidualnie opracowane, innowacyjne technologie. Ostatnie szlify zawsze są wykonywane ręcznie.

– Zwłaszcza podczas budowy karoserii Audi e-tron GT quattro zastosowaliśmy wysoki poziom automatyzacji, natomiast podczas montażu dominowała praca ręczna. Ponieważ produkcja samochodu to nadal rzemiosło. Nasi pracownicy wykonują tę pracę z niezwykłą dbałością o szczegóły – podkreśla Wolfgang Schanz, kierownik produkcji w zakładzie Böllinger Höfe. Innym decydującym czynnikiem jest doświadczenie. – W produkcji Audi R8 wykorzystaliśmy wszystkie umiejętności rzemieślnicze, jakimi dysponujemy. Co więcej, nasi pracownicy przenoszą całe swoje zamiłowanie do Audi R8 na Audi e-tron GT quattro – dodaje Wolfgang Schanz. W tym zakładzie, oprócz w pełni elektrycznego modelu GT, od roku 2014 produkowane jest również Audi R8. – Zakład Böllinger Höfe już na etapie koncepcyjnym był przewidziany jako zakład, w którym będą produkowane tylko krótkie serie i który będzie wyposażony w innowacyjne i elastyczne procesy produkcyjne – mówi Wolfgang Schanz.

– Dzięki temu zakład ten oferuje idealne warunki do produkcji Audi e-tron GT quattro.

Aby umożliwić produkowanie obu pojazdów w jednym miejscu, zakład Böllinger Höfe został unowocześniony i rozbudowany. Mocne strony produkcji w zakładzie Audi w Neckarsulm zostały zachowane, a dodatkowo rozszerzone o nowe kompetencje w obszarze elektryfikacji, automatyzacji i cyfryzacji w związku z produkcją Audi e-tron GT quattro.

“Produkcja samochodu to nadal rzemiosło. Nasi pracownicy wykonują tę pracę z niezwykłą dbałością o szczegóły.”

Wolfgang Schanz, kierownik produkcji w zakładzie Böllinger Höfe markiAudi

Weryfikacja jakości lakieru podczas końcowej kontroli.

Weryfikacja jakości lakieru podczas końcowej kontroli.

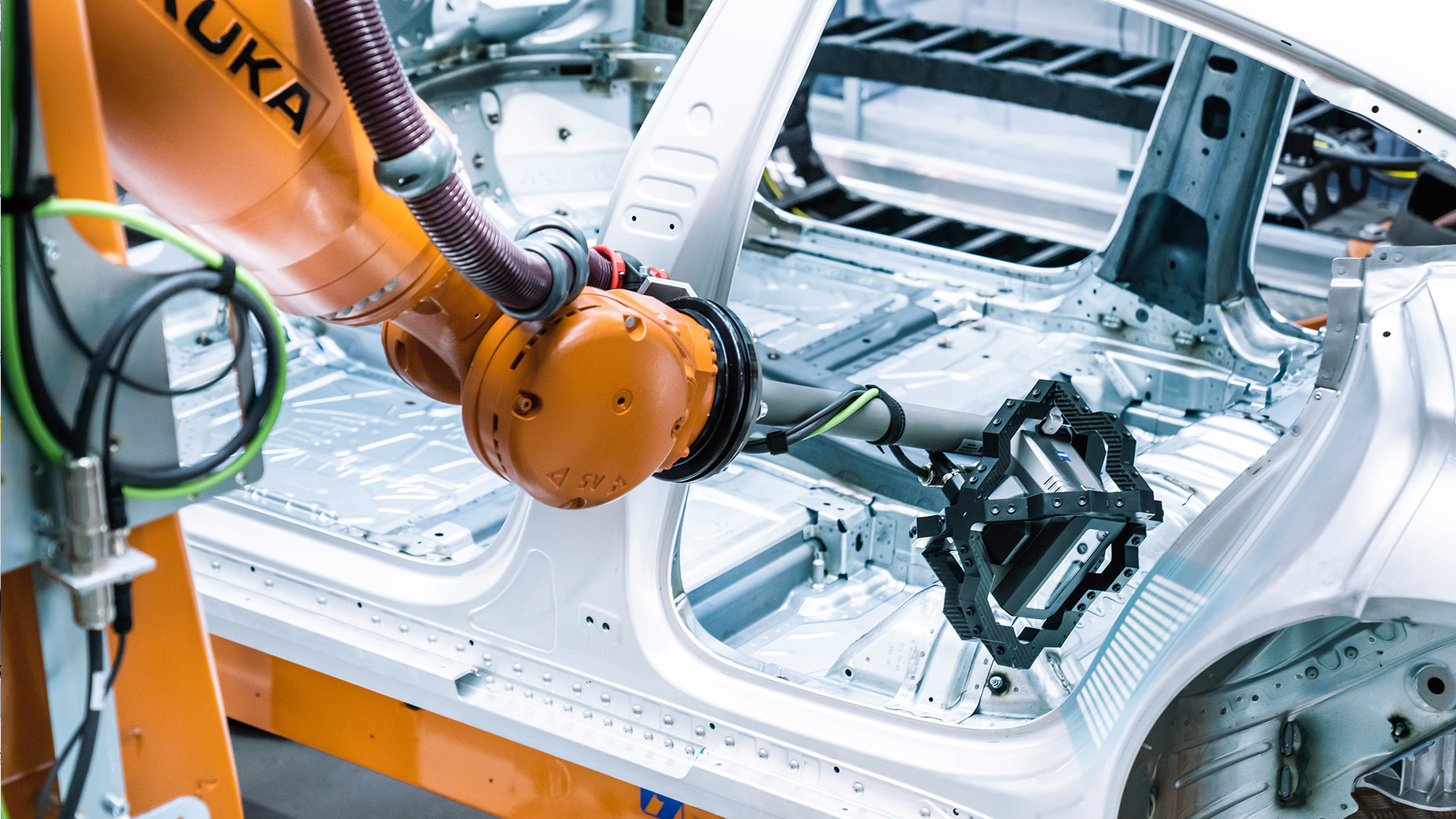

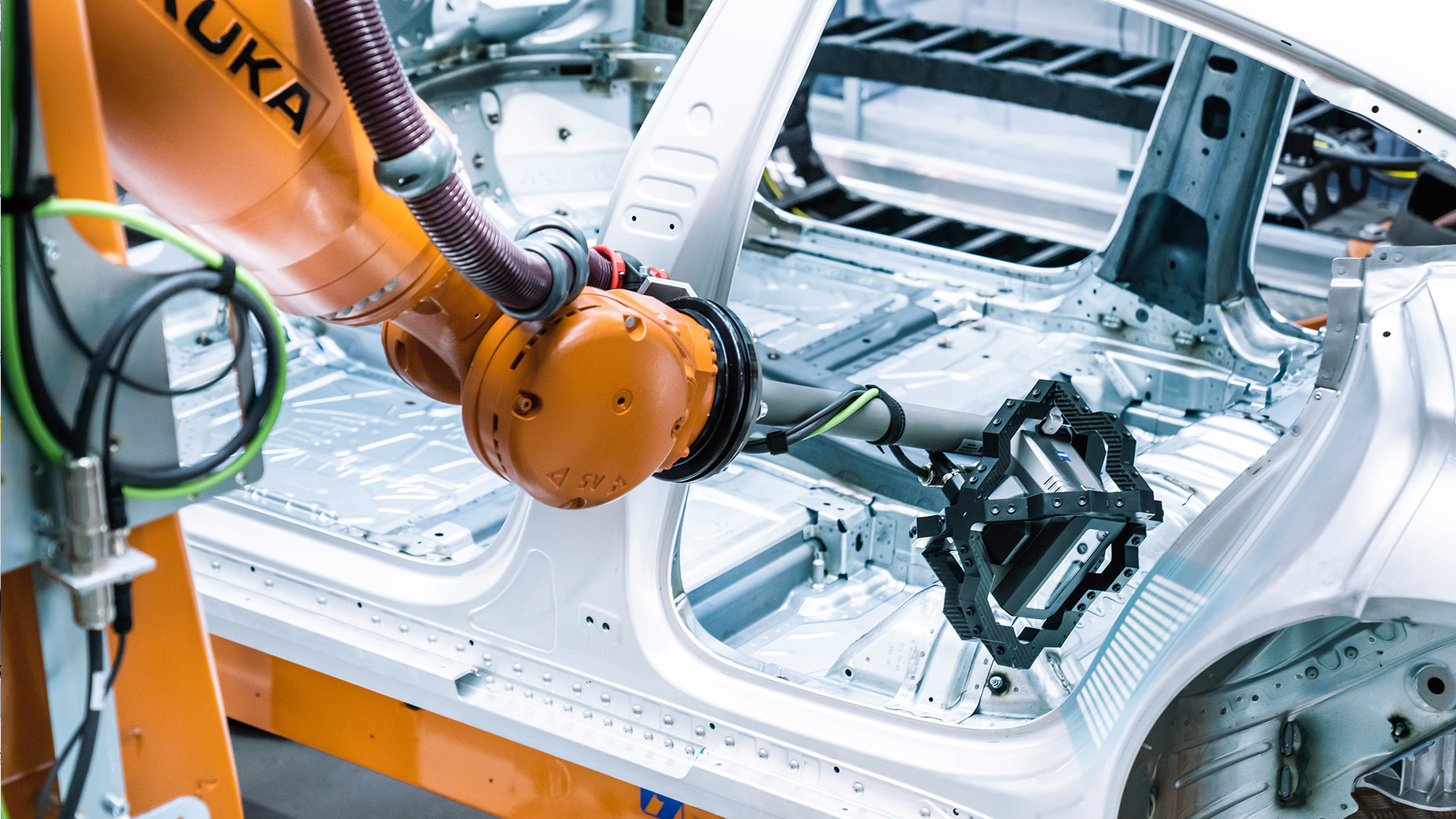

Podwójny framer i pomiary bez korelacji

Produkcja precyzyjnie wykonanych, najwyższej jakości samochodów to oczywiście główny priorytet zakładu Böllinger Höfe. Zalicza się do tego każdy proces, każdy ruch. To, jak powstaje idealna symbioza sztuki rzemieślniczej i nowoczesnej technologii, widać między innymi na przykładzie budowy karoserii. Wykorzystywane są tutaj różne metody łączenia: na przykład zgrzewanie oporowe, dokręcanie, nitowanie i klejenie. Sercem zakładu jest duża instalacja do naprężania i mocowania – tak zwany podwójny framer.

– Framer służy do mocowania dużych podzespołów do karoserii i tym samym do definiowania geometrii karoserii. W tradycyjnej budowie karoserii takie systemy typu framer wykorzystuje się na dwóch kolejno po sobie następujących liniach montażowych. W zakładzie Böllinger Höfe udało nam się połączyć te linie w ramach jednego systemu, przez który każda karoseria musi przejść dwa razy. Stąd nazwa podwójny framer – wyjaśnia Christoph Steinbauer, kierownik ds. budowy karoserii. – Za pierwszym razem mocowane są wewnętrzne panele boczne, za drugim razem panele zewnętrzne. Jednocześnie dziesięć robotów wyposażonych w 32 narzędzia mocuje komponenty do karoserii. Narzędzia oczywiście zmieniają się nie tylko między dwoma etapami, lecz także podczas poszczególnych procesów roboczych.

Serce budowy karoserii: podwójny framer

Serce budowy karoserii: podwójny framer

Kolejną nowością jest stacja przeznaczona tak zwanym pomiarom bez korelacji, które są udoskonaloną wersją dotychczasowej procedury pomiarowej inline. Dwie głowice pomiarowe, którymi sterują roboty, sprawdzają, czy wymiary karoserii zostały dokładnie zachowane. Podczas kontroli jednej karoserii sprawdzają 350 punktów pomiarowych. W każdym z tych punktów jednocześnie jest generowany i skanowany niebieski wzór paska. Następnie ramię robota przesuwa się do kolejnego punktu pomiarowego. Tak pracuje robot kawałek po kawałku. Kamery rejestrują dokładną pozycję głowic pomiarowych i dokonywane są ciągłe porównania. Wygenerowane w ten sposób duże ilości wysoko precyzyjnych danych są wykorzystywane do szybkiego reagowania na najmniejsze odstępstwa. Oprócz zaawanso¬wanych technicznie systemów linie montażowe są wyposażone również w dwie stacje ręczne. Tutaj maszyny przekazują pałeczkę człowiekowi: precyzyjne spawy są zasługą pracy ręcznej. Również w tym procesie roboczym przydaje się doświadczenie zebrane podczas produkcji Audi R8. Spawacze, którzy przez wiele lat produkowali wyłącznie ręcznie model samochodu sportowego z silnikiem spalinowym V10, teraz spawają z najwyższą precyzją komponenty w Audi e-tron GT quattro.

Pomiary bez korelacji są wykonywane na linii produkcyjnej z najwyższą precyzją.

Pomiary bez korelacji są wykonywane na linii produkcyjnej z najwyższą precyzją.

Po opuszczeniu linii produkcyjnej budowany samochód trafia na linię montażową. Przeszkoleni monterzy karoserii montują błotniki, drzwi oraz przednią i tylną klapę pojazdu. Na tym etapie produkcji szczególna uwaga jest kierowana na precyzyjne, równomierne wymiary odstępów oraz na jakość powierzchni. W przypadku zewnętrznych części karoserii nawet minimalne tolerancje mogą prowadzić do drobnych różnic. Dlatego tak ważne są maksymalna staranność i uwaga. W tym aspekcie wykorzystuje się tradycyjną sztukę rzemieślniczą: do zespołu należy na przykład wykwalifikowany stolarz, który nie tylko ma bystre oko do powierzchni, lecz także wysoką wrażliwość. Po zmontowaniu karoseria jest lakierowana.

Wymiary odstępów są kontrolowane ręcznie.

Wymiary odstępów są kontrolowane ręcznie.

Pojazdy transportowe bez operatora i nowo zainstalowany elektroniczny szynowy system przenośników

Świeżo polakierowane części karoserii modelu Audi e-tron GT quattro są przechowywane przez krótki czas na wysokim regale w piwnicy w zakładzie Böllinger Höfe. Samojezdne pojazdy transportowe przewożą je stamtąd na linię montażową na piętrze. Pojazdy te przemieszczają się na podstawie cyfrowej mapy nawigacyjnej, która przedstawia otoczenie. Dwa skanery laserowe z przodu i z tyłu rejestrują otoczenie. W ten sposób każdy samojezdny pojazd transportowy zawsze rozpoznaje swoją dokładną pozycję. Każdego dnia dwadzieścia inteligentnych pojazdów transportowych pokonuje łącznie 23 kilometry. Pojazdy te nie tylko transportują części karoserii na linię montażową, lecz także jako środki transportowe wspierają pierwsze etapy produkcji i jej zakończenie. Aby stworzyć ergonomiczne warunki pracy, samojezdne pojazdy transportowe mogą odpowiednio dostosować swoją wysokość.

Wyjątkową cechą tego etapu produkcji jest to, że modele Audi e-tron GT quattro i Audi R8 są montowane na tej samej linii montażowej. Aby skoordynować wspólny proces produkcji, zwiększono liczbę cykli z 16 do 36. Eksperci ds. logistyki, którzy odpowiadają za te procesy, wszystko bardzo dokładnie organizują, tak aby podzespoły danego modelu trafiały w pożądanej kolejności i w odpowiednim momencie we właściwe miejsce. Aby zapewnić płynność procesu, wszystkie cykle montażowe zostały wypróbowane już wcześniej – jednak nie bezpośrednio na miejscu, lecz wirtualnie za pomocą technologii VR.

Głównym etapem montażu jest „ślub” – karoseria Audi e-tron GT quattro zostaje połączona z akumulatorem, silnikami elektrycznymi i podwoziem. Te duże moduły techniczne są umieszczone na tak zwanym nośniku komponentów, który jest co do milimetra przesuwany na przenośniku rolkowym pod karoserię. Akumulator jest dokręcany do komponentów napędu za pomocą śrub samonastawnych – oraz w drodze równie precyzyjnej pracy ręcznej pracowników.

Samojezdne pojazdy transportowe w użyciu: już od 2014 roku pojazdy te transportują części karoserii na linie montażowe w zakładzie Böllinger Höfe.

Samojezdne pojazdy transportowe w użyciu: już od 2014 roku pojazdy te transportują części karoserii na linie montażowe w zakładzie Böllinger Höfe.

Wirtualna rzeczywistość i skanowanie 3D

“Procesy montażowe były planowane głównie wirtualnie.”

Wolfgang Schanz, kierownik produkcji w zakładzie Böllinger Höfe

Współpraca człowieka z robotem i pomoce montażowe z drukarki 3D

Mimo że ręczna precyzja i zręczność mają zasadnicze znaczenie w procesie montażowym, również w tym obszarze roboty oferują nieocenioną pomoc, na przykład przy montażu szyby przedniej i tylnej. Ludzie i maszyny pracują tutaj razem, w bezpośrednim kontakcie. Proces ten jest nazywany współpracą człowieka z robotem (ang. human-robot collaboration). Najpierw pracownicy kładą szybę na platformie wyposażonej w automatycznie regulowane uchwyty. Następnie schodzą na bok i robot nanosi klej. Potem pracownicy znowu przejmują pałeczkę i dokładnie dopasowują szybę do karoserii.

Drukarka 3D również ułatwia pracę. W wielu stacjach roboczych wykorzystywane są specjalnie zaprojektowane pomoce montażowe, które zapewniają ergonomiczną pracę. Pracownicy, którzy mają pomysły na optymalizację, nie muszą długo czekać na ich wypróbowanie. Po prostu przekazują swój pomysł do wewnętrznego centrum wydruku 3D. Wspólnie z berlińskim start-upem zespół ekspertów Audi opracował program, który skraca czas konstrukcji elementów wykorzystywanych we wstępnym montażu o 80 procent. Zwykle wystarcza sam szkic – pożądana część jest dostępna w ciągu kilku godzin. To kolejny duży krok naprzód, potwierdza Wolfgang Schanz: „Opracowaliśmy wiele nowych metod – począwszy od planowania procesów montażowych, które odbywało się w znaczniej mierze wirtualnie. Podczas budowy karoserii korzystamy z pomiarów bez korelacji. Z kolei pomoce montażowe pochodzące z drukarki 3D, które są rozwiązaniami przygotowanymi „na miarę” dla naszych pracowników linii montażowych, okazały się bardzo pomocne”.

Niesamowicie elastyczna i zaawansowana technicznie produkcja z rzemieślniczym charak¬terem: zakład Böllinger Höfe w imponujący sposób łączy z dwóch światów – sztuki rzemieśl¬niczej i technologii smart factory – to, co najlepsze.